Wie Finetech gemeinsam mit der First Sensor AG eine Komplettlösung für die reproduzierbare Nacharbeit defekter Photodioden-Arrays für CT-Detektoren entwickelte.

Im Wachstumsmarkt Sensorik entwickelt und produziert die First Sensor AG standardisierte und kundenspezifische Lösungen für zahlreiche Anwendungen. Basierend auf bewährten Technologieplattformen entstehen vom Chip über Komponenten und Detektoren bis zum Sensorsystem vielfältige Produkte. Dabei ist First Sensor unter anderem ein strategischer Partner für namhafte Medizingerätehersteller im Bereich der medizinischen Diagnostik. Hier spielen bildgebende Verfahren wie die Endoskopie, Computertomographie (CT) und Magnetresonanztomographie (MRT) eine wichtige Rolle bei der Ursachenforschung und Erkennung von Krankheiten und Funktionsstörungen.

Die Aufgabenstellung

Gemeinsam mit einem Endkunden entwickelte First Sensor z.B. die Aufbau- und Verbindungstechnologie für in der Computertomographie eingesetzte Sensor-Module und übernimmt am Standort Berlin-Weißensee auch die Fertigung.

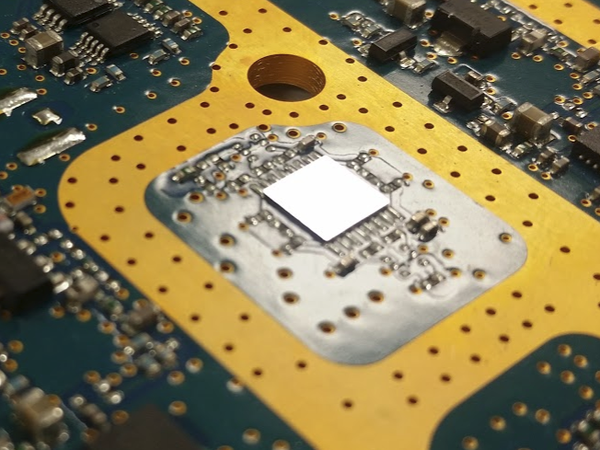

Bei dieser Applikation werden acht Photodioden-Arrays auf einen keramischen Schaltungsträger platziert und gelötet. Im Fertigungsprozess kommt es vor, dass einzelne dieser Chips ausfallen bzw. die Anforderungen nicht erfüllen und daher ersetzt werden müssen.

Die Anwendung besteht aus folgenden Prozessschritten:

- Den defekten Photodioden-Array auslöten.

- Das verbliebene Restlot vollständig vom Schaltungsträger entfernen.

- Die Kontakte des neuen Chips gleichmäßig mit Flussmittel benetzen und ihn mit Hilfe des Flip-Chip-Verfahrens hochgenau auf dem Schaltungsträger platzieren.

- Den neuen Chip in definierter Position auf den Schaltungsträger löten.

Wesentliche Herausforderungen dabei sind:

- Die keramischen Schaltungsträger sind bis zum Rand bestückt. Es muss eine sichere Methode zur Fixierung der Schaltungsträger im Reworksystem entwickelt werden.

- Der Abstand zwischen den in zwei Viererreihen aufgelöteten Sensoren beträgt lediglich wenige Mikrometer. Benachbarte Chips dürfen beim Auslöten, Platzieren und bei der Restlotentfernung dennoch nicht aufschmelzen bzw. berührt oder bewegt werden. Das stellt besondere Anforderungen an das benutzte Werkzeug.

- Um später im CT-Gerät die Bildqualität sicherzustellen, müssen sich alle Pixel auf der richtigen X/Y-Position befinden. Auch die Lage der Chips in der Z-Ebene ist entscheidend, da später weitere Funktionsschichten auf die Photodioden geklebt werden. Liegen nicht alle Sensoren planparallel zueinander, ergeben sich unterschiedlich dicke Klebeschichten, was die Performance des CT-Detektors beeinträchtigt. Der Toleranzbereich liegt hier bei unter 20 µm.

- Die Silizium-Sensoren haben eine stark reflektierende Oberfläche und sind transparent für Wellenlängen im Infrarot-Bereich. Das schließt den Einsatz einfacher IR-Strahler aus, stattdessen müssen andere Heiztechnologien eingesetzt werden.

Angepasste Lösungen für jeden Prozessschritt

Um die werthaltigen Module nicht verwerfen zu müssen, suchte First Sensor eine passende Reparaturlösung und wandte sich an Finetech, die über jahrzehntelange Erfahrung in der Entwicklung kundenspezifischer SMD-Reparatur- und Prozesslösungen für Produktionsumgebungen verfügen. Hinzu kommt das aus dem Geschäftsfeld des Assembly & Packaging stammende umfassende Wissen rund um die hochgenaue Bauteilmontage.

Sehr schnell konnten im Finetech-eigenen Applikationslabor Tests durchgeführt und ein Lösungskonzept entwickelt werden. Im Kern stand das Reparatursystem FINEPLACER® pico rs, das mit 5 µm Platziergenauigkeit und einem ausgeklügeltem Temperaturmanagement alle Voraussetzungen für die anspruchsvolle Flip-Chip-Reparatur mitbringt. Dank der eingesetzten Heißgas-Technologie sind reflektierende Oberflächen kein Dealbreaker.

Zudem wurden für jeden Prozessschritt angepasste Lösungen entwickelt.

Die randlose Bestückung der keramischen Schaltungsträger erlaubte es nicht, sie wie herkömmliche Leiterplatten mit Klemmschienen in das Reparatursystem einzuspannen. Daher fertigte Finetech eine spezielle Substrataufnahme, in die das Keramiksubstrat eingelegt und mittels Vakuum fixiert werden kann.

Bei der Entwicklung von Speziallötwerkzeug verfügt Finetech über langjährige Erfahrung. Angepasstes Tooling ermöglicht sichere Reparaturprozesse unter schwierigsten Randbedingungen. Finetech konnte für die First-Sensor-Applikation sehr schnell einen passenden Lötkopf konstruieren und im Zusammenspiel mit geeigneten Temperaturprofilen einen reproduzierbaren Auslötprozess aufsetzen.

Mit Hilfe eines im Reworksystem integrierten Lotabsaugmoduls lässt sich anschließend das gesamte Altlot kontaktlos absaugen. Das spezielle Design des eingesetzten Lotabsaugkopfs erlaubt die ganzflächige Säuberung der Lötstelle in einem Durchgang und schützt gleichzeitig benachbarte Chips zuverlässig vor dem Aufschmelzen und Verrutschen.

Vor dem Platzieren werden die Lotkugeln des Austauschsensors mit Flussmittel benetzt. Hier erwiesen sich die von Finetech speziell gefertigten Dipping-Wannen als effiziente Lösung. Dabei werden die Kontakte des Chips mit definierter Tiefe in ein Flussmittelbad getaucht und ein gleichmäßiger Auftrag des Materials auf alle Lotkugeln gewährleistet.

Für das Einlöten des neuen Chips wurde eigens ein Thermoden-Lötkopf konstruiert, der beim Einlöten auf den umliegenden Sensoren aufsetzt und so den Chip mit definiertem Abstand auf den Schaltungsträger platziert. Um Planparallelität sicherzustellen, wird der Thermoden-Lötkopf dabei über den Lötarm des Reworksystems exakt zur Oberfläche der Substrataufnahme ausgerichtet. Mit Hilfe der Laser-Scanning-Mikroskopie wurde das Lötkopf-Design so perfektioniert, dass für alle Chippositionen auf dem Träger (z.B. Chip in der Mitte, Chip in Randlage) Platzier- und Lötergebnisse innerhalb des Toleranzbereichs erzielt werden konnten.

Der Reparaturprozess wurde im Vorfeld des Maschinenkaufs von First Sensor und dem Endkunden im Finetech-Labor erprobt, qualifiziert und freigegeben. Die regelnden Thermoelemente der Heizsysteme sind fest darin eingebaut und verlassen sich nicht auf einen mechanischen Kontakt zum Bauelement bzw. Schaltungsträger, was hier auch gar nicht möglich wäre. So wird sichergestellt, dass die Temperaturprofile und damit der qualifizierte Reparaturprozess reproduzierbar wiederholt werden können.

Investition macht sich schnell bezahlt

Die Reparatur-Komplettlösung überzeugte die Vertreter von First Sensor und sie gaben grünes Licht für die Anschaffung eines Finetech Reworksystems. In Verbindung mit exakt auf die Anforderungen angepassten Prozessmodulen, Werkzeug und Temperaturprofilen war es der Schlüssel für First Sensor, um fehlerhafte Photodioden-Module sicher und reproduzierbar direkt in der Produktionsumgebung nachzuarbeiten. Somit können wertvolle Ressourcen weiterverwendet werden und die Investition in einen Reparaturarbeitsplatz von Finetech hatte sich bereits nach kurzer Zeit amortisiert.

„Bei der Zusammenarbeit mit Finetech ist mir sehr positiv aufgefallen, dass uns nicht nur eine Maschine verkauft wird, sondern eine Lösung für unser Problem. Das begann mit der ersten Beratung und reichte über die Erprobung und Qualifizierung des Prozesses bei Finetech bis zur Abnahme der Maschine bei uns im Werk.”